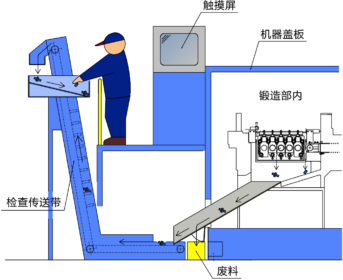

在试打,切断调整时,通过在作业台上就可以立刻检查坯件。

为了检查坯件,不需要到作业台下面,大幅度地缩短作业时间。

由于最多512种类的产品信息能够管理,适合种类数多的产品用1台成形机生产的客户。

改造前

・在产品进行选定后的调整作业上花费时间。

・由于使用资料进行产品登录,模具管理,资料会被油污染。

・在操作习惯上花费时间。

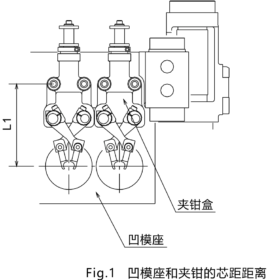

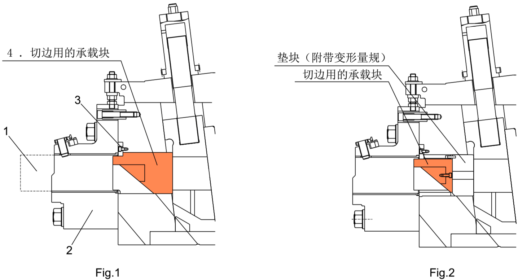

夹钳和凹模座的芯距L1,由于长年的使用导致夹钳底面的磨损,凹模座上面的磨损等,尺寸发生变化。

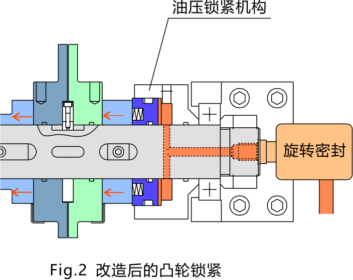

油压锁紧系统,打开和关闭是用一个按钮就可以了。在夹钳打开·关闭的定时调整时,可以变得大幅度的改善作业,缩短时间。

冲头位置的数字显示系统(ATP监视器),是冲头的X方向(左右),Y方向(上下)的位置,用0.01mm单位的数字来显示的系统。(PAT.H4-60339)

冲头的前死点位置调整是需要熟练的技术。在各工位设置了机械式计数器,通过冲头的前后位置数字化了,以达到调整时间短缩的目的。

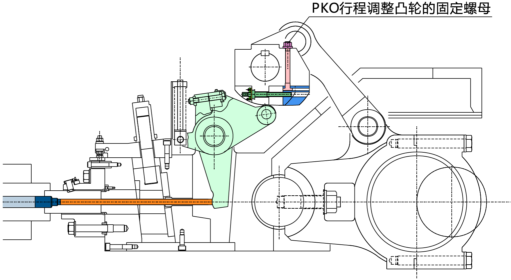

通常PKO行程的变更,通过PKO凸轮的交换来进行。但是,PKO凸轮交换需要将PKO手杆在行程终端固定,以及在大型机的场合还必须攀爬到机器的盖板上,变成花费时间的操作了。

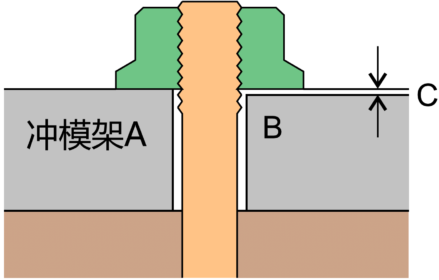

通常冲模架是由螺母锁紧的,但是大型机的场合使用2m长的扭矩扳手来松开和锁紧就会变成重体力活了。还有,冲模架的AB厚度如果稍有误差,则如Fig.1所示会导致不完全锁紧。

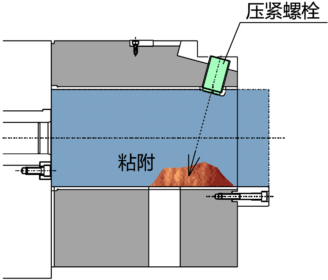

改造前

・由于压紧螺栓不能松动而用力锁紧是一项重体力活。

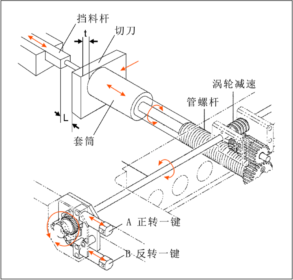

为了得到美丽的,没有段差的切断面,在切刀和套筒之间必须有适当的间隙。

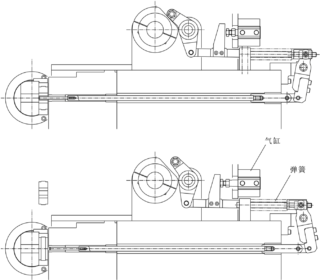

在模具交换的时候,让滑块停止在后死点位置,但是在滑块位置的定时上,由于推杆在切刀内处于向前的状态,切刀不能交换。 使用气缸,推杆被强制性后退,这样在滑块的后死点位置上模具和切刀可以同时交换。

线材的交换,线头拉出,矫正,送料滚轮的交换···。

通常,这些作业约占了换工装的一半时间。如果是特大型机器,送料滚轮的装卸将是非常繁重的劳动。

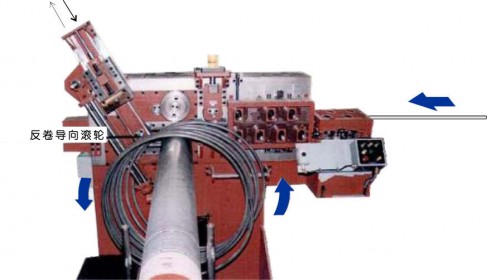

“材料反卷用导向滚轮”能够将被矫正直线化的材料再反卷成卷材状。

卷材矫正为直线后供给成形机。材质・材料直径在发生变化时需要进行调整,如果在矫正滚轮部位设置了用于定位置的机械式计数器,即使材料直径在变化的时候也可以回到计数器的原来数值,并能够正确地再现。以前使用的尺以及指针来再现位置被数字化装置替代,目的是为了提高生产速度。