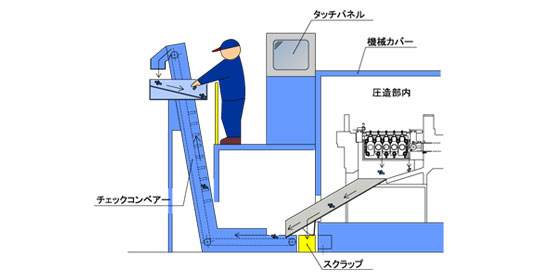

試打ち、切断調整時に、作業台上にてブランクが即チェックできます。

ブランクをチェックするために、作業台下に降りる必要がなくなり、大幅な作業時間の短縮となります。

相談事例一覧

作業性向上

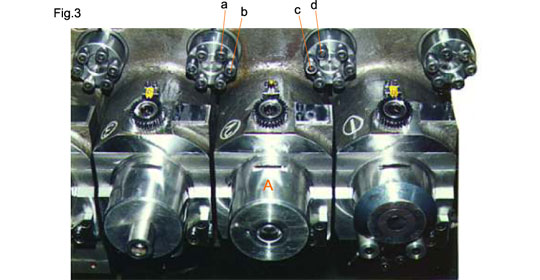

・パンチ位置のデジタル表示システム(ATPモニター)は、パンチのX方向(左右)、Y方向(上下)の位置が、0.01mm単位でデジタル表示されるシステムです。(PAT.H4-60339)

・デジタルの数値を目安にできるので、オペレーターは勘に頼ることなく、迅速に且つ正確にパンチ位置を調整することができます。

・デジタルの数値を目安にできるので、オペレーターは勘に頼ることなく、迅速に且つ正確にパンチ位置を調整することができます。

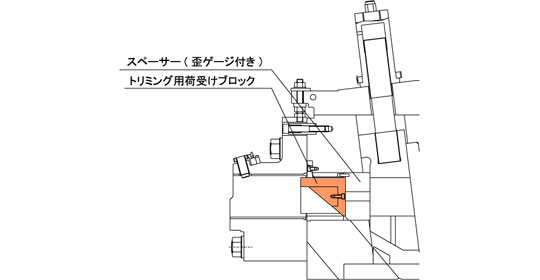

・パンチの前死点位置調整は、熟練技術を要します。各工程にメカカウンターを設置して、パンチの前後位置をデジタル化することで、調整時間の短縮が図れます。

・従来は、パンチ調整袋ナットの近くに設置していましたが、油による汚濁や、ものをぶつけることがあるなどで壊れることがありました。Fig.1では上方に設置しており、壊れにくく、また見やすくなっています。

・従来は、パンチ調整袋ナットの近くに設置していましたが、油による汚濁や、ものをぶつけることがあるなどで壊れることがありました。Fig.1では上方に設置しており、壊れにくく、また見やすくなっています。

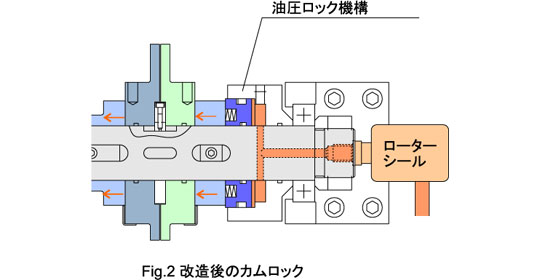

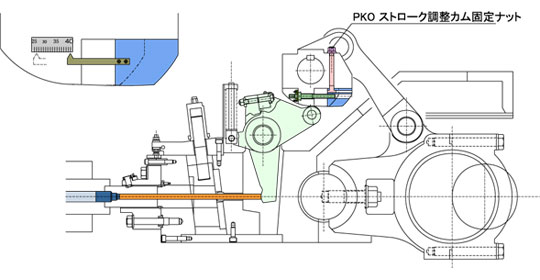

通常PKOストロークの変更は、PKOカムを交換することによって行っています。しかし、PKOカムの交換は、PKOレバーをストローク端で固定する必要があり、また大型機の場合は機械カバー上にあがらなければならず、時間のかかる作業となります。

そこでサカムラでは、カムを交換することなくPKOストロークを変更、調整する方法を開発しています。

そこでサカムラでは、カムを交換することなくPKOストロークを変更、調整する方法を開発しています。

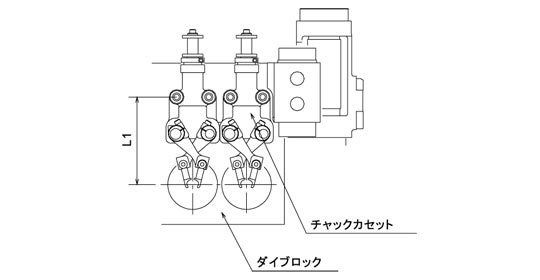

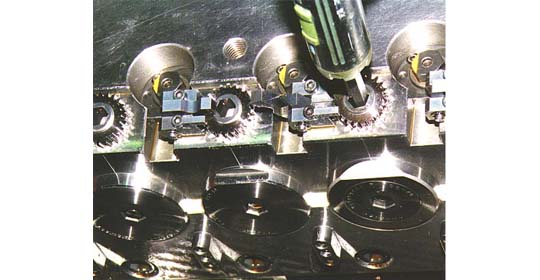

・押さえボルトを軽く締めてギヤにてロックするだけの軽作業で迅速に脱着が行えます。また稼働中の振動によるねじのゆるみ、ダイの飛び出し事故がないため、安心して無人稼働が行ます。

・軽くロックするだけのため、ダイ下側の接触部が焼き付かず、段替え作業性の向上がはかれます。

・軽くロックするだけのため、ダイ下側の接触部が焼き付かず、段替え作業性の向上がはかれます。

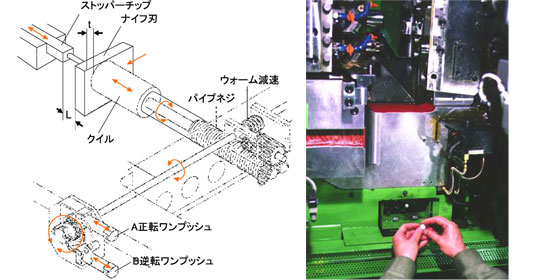

・美しく、段差のない切断面を得るためには、ナイフとクイル間に適度な隙間が必要です。

・切断長のワンプッシュ微調整システムでは、オペレーターが作業台上のボタンをワンプッシュするごとに0.01mmずつクイルが移動するので、破断面を見ながら適切な隙間に調整できます。

・切断長のワンプッシュ微調整システムでは、オペレーターが作業台上のボタンをワンプッシュするごとに0.01mmずつクイルが移動するので、破断面を見ながら適切な隙間に調整できます。

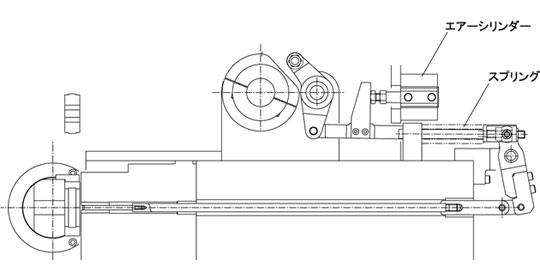

・金型交換時、ラムは後死点位置に停止させますが、そのラム位置のタイミングでは、プッシャーは切断ナイフ内に前進した状態なので、ナイフ交換ができませんでした。

・エアシリンダーで、プッシャーを強制的に後退させることで、ラムの後死点位置で金型と切断ナイフを同時に交換することが可能となります。

・エアシリンダーで、プッシャーを強制的に後退させることで、ラムの後死点位置で金型と切断ナイフを同時に交換することが可能となります。

・特に大型機になると、送りロールの脱着は大変な重労働となります。

・送りロールの自動切り替えシステムなら、2~3種類の異なった溝径の送りロールを僅か3秒で自動切り替えすることができます。

・送りロールの自動切り替えシステムなら、2~3種類の異なった溝径の送りロールを僅か3秒で自動切り替えすることができます。

・”材料巻き戻し用ガイドロール”は、矯正され、直線化した材料をコイル状に巻き取ることができます。

・コイル材の途中で生産数量に達した場合、まっすぐになった材料を巻き戻し、コイルに戻すことができるので、収納に便利です。また、直線矯正した部分を切断して廃棄することもなくなるので、材料節約につながります。

・コイル材の途中で生産数量に達した場合、まっすぐになった材料を巻き戻し、コイルに戻すことができるので、収納に便利です。また、直線矯正した部分を切断して廃棄することもなくなるので、材料節約につながります。

コイル材は、直線矯正してフォーマーに供給します。材質・材料径が変わるたびに調整を行いますが、矯正ロール部に位置決め用のメカカウンターを設ければ、素材径が変わった際にもカウンターの数値を元に、正確に再現することができます。従来はスケールと指針で位置を再現したものをデジタル化することで、スピードアップが図れます。