技術情報一覧

迅速段替え・作業性アップ

フォーマーで生産された製品は、搬送途中で引っかかったり、何らかの理由でコンベア上に残ってしまうことがあります。そんなとき、人が目視で残品がないかを確認しますが、ステップ台を上り下りして何度も移動しなければならず、時間ロスが発生する作業となっています。

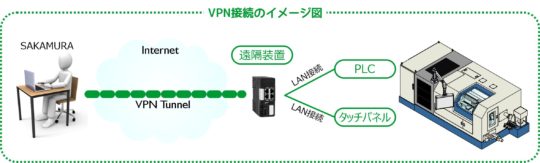

「コンベアや付帯設備の遅延停止時間を変更したい」

「問題発生!まず診断しなければ!」

そんなちょっとした作業の場合でも、以前は電気担当のエンジニアが現地まで赴く必要がありました。

「問題発生!まず診断しなければ!」

そんなちょっとした作業の場合でも、以前は電気担当のエンジニアが現地まで赴く必要がありました。

トリミングロッドを切断側に配置したことで、圧造部へのアクセスが容易になり、ナイフ交換やクイル調整も楽な作業姿勢で行えるようになりました。 ユーザー様のご要望を取り入れて改善した事例です。

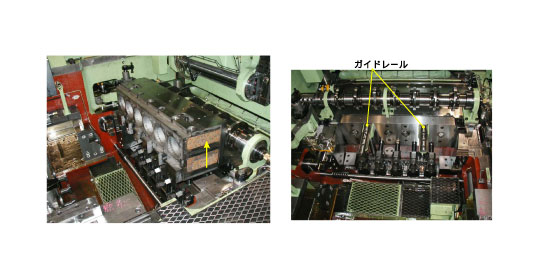

ATBC(Auto Tool Block Changer)型段替えロボットは、ダイ・パンチの油圧ロックシステムを解除して、約5分でダイブロック、パンチブロックを自動交換します。

圧造部から搬送されたダイ・パンチブロックは、外段取り装置にセットして、次期生産に備えてセットアップを行います。

圧造部から搬送されたダイ・パンチブロックは、外段取り装置にセットして、次期生産に備えてセットアップを行います。

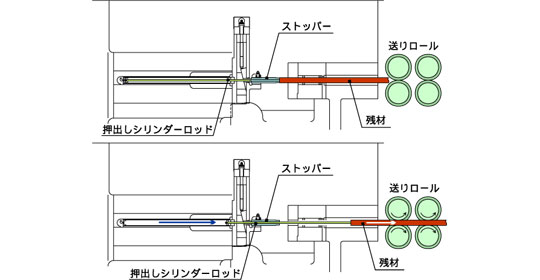

バー材供給中にフォーマーが停止した場合など、機内にバー材が取り残されることがあります。

残材除去システムは、ストッパーに内蔵されたシリンダーロッドにより、残材を簡単に機外に排出することができます。

残材除去システムは、ストッパーに内蔵されたシリンダーロッドにより、残材を簡単に機外に排出することができます。

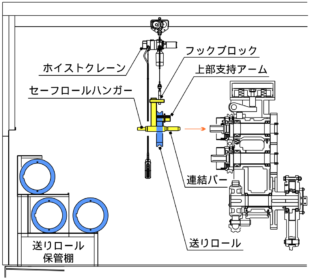

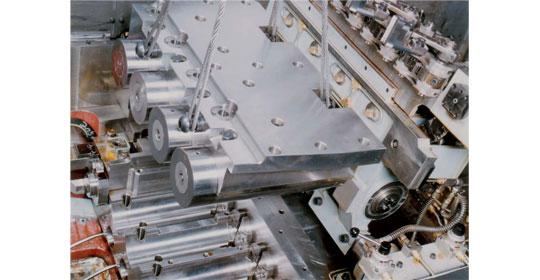

大型機では、ダイをセットしたダイブロックは2トンを超えることもあります。

ダイブロックをフレーム内で外したりセットしたりするには、通常クレーンを用いますが、搬送により揺れているダイブロックの位置決めは、難作業となります。また、ダイブロックの揺動によってフレームに打痕傷がつくこともあります。

ダイブロックをフレーム内で外したりセットしたりするには、通常クレーンを用いますが、搬送により揺れているダイブロックの位置決めは、難作業となります。また、ダイブロックの揺動によってフレームに打痕傷がつくこともあります。

ロングフォーマーは、当然のことながらダイも長くなり、その脱着が難しくなります。長いダイをダイブロックから引き出す作業は大変ですし、焼き付いた場合は抜き出すこともできなくなり、ダイブロックごとはずすという大工事となります。

そこで、サカムラでは上蓋だけ脱着することのできる半割式のダイブロックを開発しています。

そこで、サカムラでは上蓋だけ脱着することのできる半割式のダイブロックを開発しています。

従来のフォーマーは、手動ボタンによるクラッチインチング方式で調整していました。

ジョグダイヤルシステムは、サーボモーターを取り付けることにより、フォーマー(ラム)の前進・後退・停止が手回しダイヤルで簡単に行えます。これにより、段替え後の微妙な金型調整が容易になり、金型の破損回避にもつながります。特に、後退ができることで、チャック開閉タイミング等の微調整に威力を発揮します。

ジョグダイヤルシステムは、サーボモーターを取り付けることにより、フォーマー(ラム)の前進・後退・停止が手回しダイヤルで簡単に行えます。これにより、段替え後の微妙な金型調整が容易になり、金型の破損回避にもつながります。特に、後退ができることで、チャック開閉タイミング等の微調整に威力を発揮します。

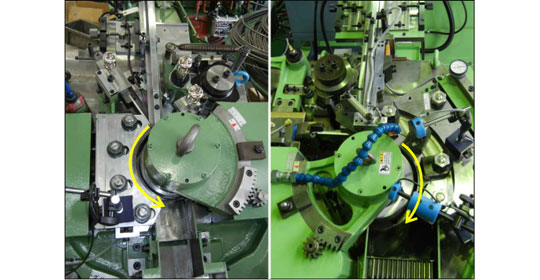

トランスファー全体が旋回することによって、オペレーターがチャック爪の交換や芯出し調整をするために、危険な圧造部内に入る必要がなくなります。

作業環境の改善、腰痛問題の解消、チャックの調整作業のスピードアップが図れます。

作業環境の改善、腰痛問題の解消、チャックの調整作業のスピードアップが図れます。